Hidrolik silindirin ana parçası olan piston kolu, zorlu çevre ve aşındırıcı koşullarda kullanılır;Sonuç olarak, yüksek kaliteli bir koruyucu tabaka esastır.Şu anda, sert kromun galvanik kaplanması yaygın bir yöntemdir.Güçlü performansı ve düşük maliyeti nedeniyle elektrolizle kaplanmış sert krom, piston kolu işleme için yaygın bir yöntemdir.

Piston kolu kaplama kriterleri

1) Dayanıklılık

Tokluk, piston çubuğu kaplamalarının temel bir özelliğidir.Zayıf tokluk sergileyen veya yeterince tok olmayan kaplamalar, köşeli taş veya sert kumun piston miline çarpması sırasında fazla enerjiyi ememez, bu durumda yüzey hasarı kolayca gerçekleşir ve buna karşılık hidrolik silindir, kaplamanın delaminasyonu veya pullanması nedeniyle hemen çalışamaz.

Darbe testi, seçilen bir örneğin genellikle bir sallanan sarkaç tarafından vurulduğu ve kırıldığı dinamik bir testtir.Bu tipteki en yaygın testler, ASTM E23'te açıklanan Charpy V-çentik testi ve Izod testidir.İki test arasındaki temel fark, numunedeki sabitlenme şeklidir.

2) Korozyon direnci

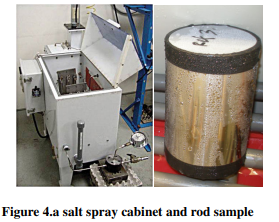

Kötü çalışma ortamı nedeniyle, hidrolik silindir piston kolu kaplaması için korozyon direnci çok önemlidir.Tuz püskürtme testi, hidrolik silindir piston kolu kaplamasının korozyon direncini kontrol etmek için kullanılan geleneksel bir standart test yöntemidir;hızlandırılmış bir korozyon direnci testidir ve korozyon ürünlerinin görünümü bir süre sonra değerlendirilir.

Şekil 4'te gösterilen test etme aparatı, tuzlu bir çözeltinin, esasen bir sodyum klorür çözeltisinin bir meme aracılığıyla püskürtüldüğü kapalı bir test odasından oluşur.Bu, haznede aşındırıcı bir ortam oluşturur ve böylece içindeki parçalar bu şiddetli korozyon atmosferi altında saldırıya uğrar.Bir NaCl çözeltisi ile yapılan testler, NSS (nötr tuz spreyi) olarak bilinir.Sonuçlar genellikle NSS'de korozyon ürünlerinin görünmediği test saatleri olarak değerlendirilir.Diğer çözümler ASS (asetik asit testi) ve CASS'dir (bakır klorür testi ile asetik asit).Bölme yapısı, test prosedürü ve test parametreleri, ASTM B117, DIN 50021 ve ISO 9227 gibi ulusal ve uluslararası standartlar altında standardize edilmiştir. Test süresinden sonra örnek, gösterilen referans standardı kullanılarak paslı yüzey alanına göre derecelendirilebilir. tablo 1'de.

3) Aşınma direnci

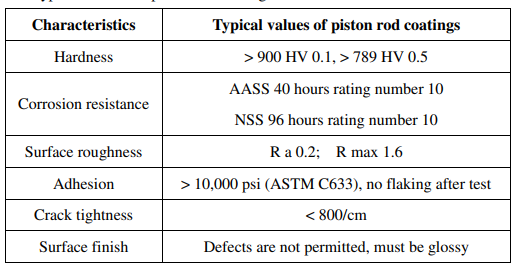

Bir güç aktarım ünitesi olarak, piston çubuğunun sık sık ileri geri hareket etmesi gerekir, aynı zamanda kaplama yüzeyinin silindir contasına doğru kayması sırasında aşınma meydana gelir.Bu nedenle aşınma direnci, piston kolu ömrü için de önemli bir gerekliliktir.Yüzey sertliği, aşınma direnci için anahtar parametredir.Çeşitli endüstri standartları ve müşteri gereksinimlerine göre tokluk, korozyon direnci ve aşınma direncinin yanı sıra, piston mili kaplamalarının diğer kriterleri tabloda 2 listelenmiştir.

Hidrolik silindirler, hidrolik güç üniteleri hakkında daha fazla bilgi için lütfen bizimle iletişime geçmekten çekinmeyin:sales@fasthydraulic.com

Gönderim zamanı: 23 Eylül 2022